矿热电炉对电极 的使用要求

以电能为主要热源、采还原电炉(矿热炉)、的用碳作还原剂还原矿石,生产钢铁工业所需脱氧剂、合金剂的工艺技术,是矿热炉生产铁合金法。其生产铁合金所需要的高温和热能,通常是通过自焙电极 将电能送入炉内后转化的。自焙电极 是矿热炉冶炼铁合金生产工艺技术的基本条件和存在前提。

鉴于高温生产需要连续进行,矿热炉通常为数年不间断地作业,为此要求电炉的自焙电极 也要能够连续送电。电极 糊的质量、性能、焙烧技术和条件均应满足生产的很 术要求。

2.1自焙电极 的制备工艺

自焙电极 是用无烟煤、焦炭、沥青和焦炭为原料,按一定比例粒度配合、混匀,在适当温度下经过搅拌、揉捏后压制成形、冷却制成糊料。使用时将电极 糊小块料装入矿热炉的电极 壳内,在生产过程中依靠电流通过时产生的焦尔热和炉内传导热,自行烧结焦化。电极 可以边使用、边接边烧结的连续成形使用,根据电炉容量大小配置不同直径。自焙电极 因 其工艺简单、成本低,被广泛用于铁合金生产。

2.2制备

电极 糊的原料

制造电极 糊的原料由固体炭素材料和粘结材料组成电极 糊的质量好坏与原料配方及制备工艺有关。固体材料有煅烧无烟煤、冶金焦、石油焦及石墨电极 碎屑。无烟煤致密、碳含量高,可提高电极 的热稳定性、导电性和机械强度;电极 糊的粘结料有沥青和炼焦油,加入焦油为了调整软化点。粘结剂在电极 糊烧结过程中分解、排除挥发物后转变成焦炭起焦结作用,使电极 行成坚硬的整体。电极 糊的配方要考虑各种固体料的配比、粒度组成、粘结剂的软化点和加入量。

2.3 电极 糊分类与性能

电极 糊由于用途不同分为标准糊和密闭糊。前者多用于半封闭矿热炉;后者由于其焙烧温度低和易于烧结,常用于密闭电炉及大容量半封闭电炉。标准糊的固体料中多为无烟煤合冶金焦,而封闭糊中的固体料则要大量配入石墨碎和石油焦。标准糊中的粘结剂多为中温沥青,密闭糊中的粘结剂则在大量使用焦油的同时,也使用较多的石墨碎。倍受矿热炉冶炼镍铁生产企业青睐的特种密闭电极 糊,其焦油和石墨碎的配入数量明显增加。石墨碎及焦油价格偏高正是造成密闭糊,特别是特密糊价位居高的主要原因。

2.4电极 糊的性能

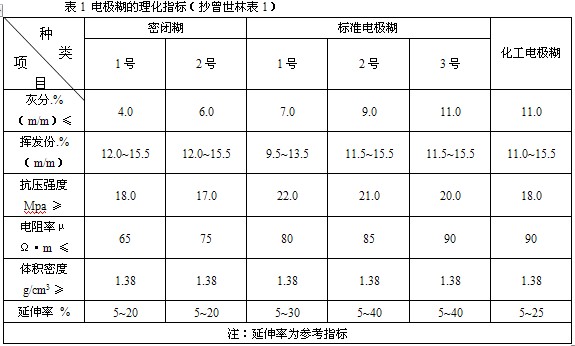

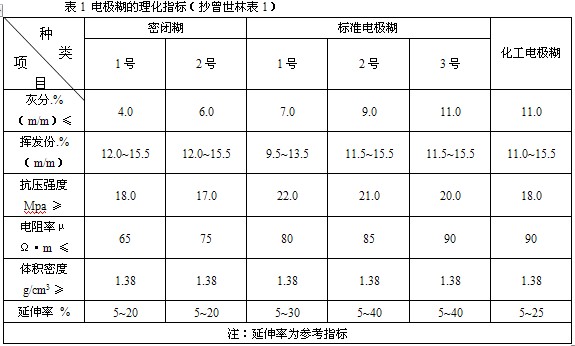

国家*标准的

电极 糊理化指标尚未公布,原冶金行业标准YBT5215—1996电极 糊理化指标,见表1: