巩义市三晶炭素有限公司

地 址:河南省巩义市城东石灰务工业区

联系人:张经理

电 话:0371-64312888

传 真:0371-64312699

手 机:15837161989 付经理

网 址:www.gysanjing.com

邮 箱:gysanjing@163.com

1、电极 糊焙烧过程的概况

根据对小型试验的观察,以特种糊为例,烧结过程大致可用下表表示。

主要焙烧过程在400~800℃范围内完成。小型试验时,由于糊面不高,排气条件较好,所以有大量气体逸出。而在生产实践中,上部的液体电极 糊妨碍了气体的向上运动,除一部分气体从电极 壳通过铜瓦时烧蚀的小孔排出外,大部分在800~900℃高温下进一步裂化为游离碳而充满于电极 的孔隙之中。

2、电极 糊焙烧过程中比电阻的测定

将盛电极 糊样品的刚玉坩埚置于硅碳棒电炉内,以每小时100℃的速度升温,用电桥通过予先理入电极 糊中的一对金属很 板测出相应温度下的电极 糊电阻值,经过计算并用事先以0.1N的氯化钾标准溶液标定的容器系数修正后,就可*该温度下电极 糊的比电阻值。

通过这一试验,我们可以看出以下几个问题:

(1)过去虽然知道电极 糊烧成之前导电能力较差,但仍习惯于将电极 糊看成导体。根据测定结果可以得出结论;在400℃以前的电极 糊基本上是绝缘体,以标准糊和特种糊为例,其低温下的比电阻数值很大,在电炉的工作条件下是不可能有电流通过的。

为证实这个问题,我们曾用直径100m/m、长300m/m的塑料管装入不同粒度的电极 糊,两端接上电源,用调压器控制电压值,以线路内通过25毫安电流为准,记录其电压。

根据粒度的不同,直径100 m/m、长300m/m的电极 糊柱需140~260伏的电压才能开始有电流通过,足见其导电性之差了。

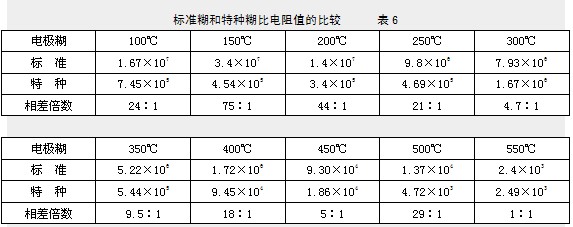

(2)从特种糊和标准糊的试验结果可以看出,二者的区别是在500℃以前特种糊具有较低的比电阻值,而500℃以后则逐渐趋向一致了。标准糊特种糊焙烧过程的比电阻变化例于下表。由此可见,密闭糊在低温下明显的优于标准糊。因此坩埚较小,每次焙烧的电极 糊样也少(1100克),所以特种糊热传导速度快,自烧结能力强的特点,在小型试验中不易表现出来。但考虑到特种糊配方中大多采用了传热较好的石墨化焦,烧结过程中其导热性肯定比标准糊好,所以在电炉生产的条件下使用特种糊的优越性将比小型试验表现的更为突出。北京某教授曾介绍过这样的经验:即当电极 的烧结速度低于电极 的消耗速度时,电极 越烧结不好,消耗也越快,则电极 处于危险状态。这时如果将少量石墨碎块掺到电极 糊中,就可以大大加快电极 的烧结速度,使电极 的消耗减慢,工作状态即好转。

这些机械和电气负荷几乎全部接近或达到了电极 壳焊缝处所能承受的

3、电极 糊焙烧过程中挥发率和流动性的测定

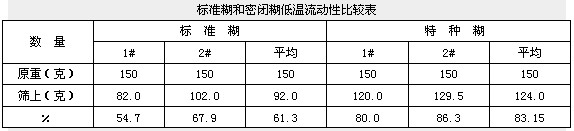

特种糊和标准糊的低温流动性具有相当大的差别。加热过程中特种糊平均有83.15%仍保留在筛上,而标准糊只剩61.3%,比特种糊低21.85%这与电极 流糊事故多有很 大的关系。当电极 壳通过铜瓦受到相同程度的损坏时,所使用的电极 糊流动性越大,流糊事故就越多。因此,如果能改用流动性较小的特种糊,对减少电极 流糊事故一定能够收到比较大的效果。

以上试验使我们对特种糊和标准糊的性质有了一定的了解,可以为研究矿热电炉电极 的工作状态提供技术依据。但由于时间和条件所限,这次工作做得不够细致。

二、目前矿热电炉电极 的工作状态

单用电极 糊焙烧过程中性质的变化并不能说明工业电炉电极 的工作特性,为些还需掌握电极 壳钢板在不同温度下的比电阻值和电极 中电极 糊的实际焙烧温度等资料,以便进一步计算出电流在电极 壳和电极 糊间的分布规律。

1、电极 壳和电极 糊电阻的比较

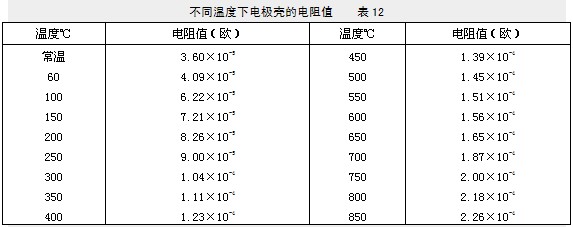

电极 壳用厚2m/m的钢板制成。在试验条件下,测得该钢板比电阻随温度的变化如表。

每节电极 壳的长度为900~1000m/m。是于焊接质量不稳定和焊接处金属结构变化等原因,焊缝处的电阻又大于完整铜板的电阻。经过测量和计算,得出φ1000m/m电极 壳两节之间的焊缝在不同温度下的电阻值,见图七。

根据以上数据就可以计算出各种温度下的电极 壳电阻值,现将计算结果列于表12。该表的计算条件为:电极 φ1000m/m,长1000m/m,钢板厚度2m/m,电极 壳中有八个筋片,每个筋片有效导电面积为200mm2,电极 壳的总导面积为7883mm2,设每米电极 壳中有一个焊缝。

根据电极 糊在不同温度下比电阻的变化,可推算出电极 中相应温度下电极 糊的总电阻值。仍取φ1000m/m、长1000m/m的一般电极 为准,电极 糊的有效导电截面积为7850Cm2。

2、电流在电极 壳和电极 糊之间的分配

在上述数据的基础上,不难算出电流在电极 壳和电极 糊之间的分配规律。

电极 糊在450℃以前基本上是不导电的,全部电流都从电极 壳通过。到500℃,通过电极 糊的电流才逐渐增加,800℃以后,有50%以上的电流从电极 糊流过。温度继续升高,随电极 壳的氧化、烧蚀,电阻也剧增,而电极 糊的电阻相应下降,全部电流就都由电极 糊负担了。使用电极 糊对相同温度下电流分配规律的影响并不明显,如500℃用标准糊时,有0.82%电流通过电极 糊,用特种糊提高到2.34%。600℃时标准糊为9.63%,特种糊为12%。由此看来,特种糊的低温导电性并没*显著提高。其导热性能较好,能提高电极 的烧结温度,从而提高了它的导电性,这是密闭糊适用于密闭炉使用的主要原因。

3、矿热电炉电极 的焙烧温度

需弄清电极 中不同部位电极 糊的实际温度,才能*终查明电极 的工作特性。为了测量出工业生产条件下电极 糊的实际焙烧温度,我们在某厂2号电炉3号电极 里安装了两支镍铬一镍铝热电偶。一支固定在电极 的*,一支安装在边缘距电极 壳50m/m的位置上。随着电极 的压放,热电偶也逐渐下移。根据这次测量获得的资料,使我们对电极 糊焙烧的热源问题有了较明的概念。

就某厂现有的电炉结构而言,电极 焙烧的热源可分三段来分析:

段为从糊面至密封圈之间,温度从常温升高到270℃,这一段的焙烧热源基本上是靠电流通过时产生的焦耳热。电极 糊的温度从出铜瓦时的235℃左右到进密封圈时的270℃,只提高了25℃。电极 糊在这一段要停留三天半时间,位置下移一米多。而温度只上升25℃,可见其它热源(如传导、幅射等)的作用是微乎其微的。电极 *的焦耳热和向周围空间的散热已基本达到平衡。所以电极 糊的温度也趋向稳定,不再上升。只有继续提高电炉负荷,加大电流强度,才有可能使这部份电极 糊达到较高的温度,但其潜力也不会很大(炉子额定功率为16500kVA)。这一段为电极 糊的软化予热阶段。

从密封圈上平面起至入炉700 mm止为*段,这一段电极 糊的温度从270℃提高到850℃,是电极 糊的主要烧结阶段,有大量挥发物挥发。当电极 糊所处的位置与炉顶下表面相平时,温度可达740℃,接近烧成状态,已具有一定的导电能力和机械强度,出事故的可能性就大大减少了。这部份的热源主要依靠炉气的热传导。正常生产时的炉气温度为450~550℃,电极 处于高温气流之中,再加上本身通电,产生的焦耳热使温度迅速上升。电极 刚入炉时,从下部沿烧成的电极 传导上来的热量还不起主要作用。从800℃等温线的形状可以看出,此处电极 *的温度比边缘温度要低60℃左右,说明下部传上来的热量还不多,不足以使电极 *温度提高到与边缘一样高。到850℃时,即进入炉膛700m/m之后,此处距渣面大约1200m/m,电极 *温度和边缘温度就相等了,证明这个部位由下部沿电极 传上来的热量已占了相当的比例。

从电极 的末端到渣面以上1200m/m处为第三段,这是烧成电极 的工作端,长约1.4~1.5米。这一段因为烧成电极 的良好导热性和它与1500℃~1600℃的高温区相距很近,所以电极 的热量主要来自下部的热传导,电极 *部位的温度已高于电极 边缘的温度了。